Wie man mit präventivem Asset Management die Ausfallzeiten von Anlagen reduziert

Die Verringerung der Ausfallzeiten von Anlagen ist mehr als ein technisches Ziel; es ist ein strategischer Ansatz zur Erreichung von Betriebskontinuität, Kostenkontrolle und Produktivitätssteigerung.

Was Sie in diesem Artikel lernen werden

Die wahren Kosten von Maschinenstillständen und ihre Auswirkungen auf Produktivität und Rentabilität.

Schlüsselstrategien zur Minimierung von Ausfallzeiten, einschließlich vorbeugender und vorausschauender Wartung.

Wie Sie einen effektiven, auf Ihren Betrieb zugeschnittenen Wartungsplan erstellen und umsetzen.

Die Rolle fortschrittlicher Metriken wie MTTR und MTBF bei der Verbesserung der Zuverlässigkeit von Anlagen.

Wie die Verfolgung von Ausfallzeiten und die Durchführung von Risikoprüfungen zu besseren Wartungsentscheidungen führen können.

Die Bedeutung von Bedienerschulung und Automatisierung für die Reduzierung von Ausfallzeiten.

Wie The Asset Guardian (TAG) EAM dazu beitragen kann, die Anlagenverwaltung zu optimieren und unerwartete Ausfälle zu reduzieren.

Wenn Geräte ausfallen, leidet die Produktivität. Ausfallzeiten bringen nicht nur den Zeitplan durcheinander, sondern wirken sich auch direkt auf Ihr Endergebnis aus. Für Anlagenmanager, Wartungsingenieure und Betriebsleiter ist die Minimierung von Ausfallzeiten nicht verhandelbar. Die Reduzierung von Ausfallzeiten ist nicht nur ein Ziel der Instandhaltung, sondern ein strategischer Imperativ für profitable Unternehmen.

In diesem Artikel lernen Sie umsetzbare Strategien zur Verringerung der Ausfallzeiten von Anlagen durch vorbeugende und vorausschauende Wartung, strukturierte Wartungspläne, Risikoprüfungen und die neuesten Tools zur Nachverfolgung und Automatisierung kennen. Diese Erkenntnisse werden Ihnen helfen, die Effizienz zu steigern, die Zuverlässigkeit Ihrer Anlagen zu verbessern und die Rentabilität Ihres gesamten Betriebs zu erhöhen.

Auswirkung und Bedeutung des Ausfallzeitmanagements

Verständnis der Ausfallzeiten von Geräten und ihrer Auswirkungen

Stillstandszeiten sind Zeiten, in denen Maschinen aufgrund von Wartungsarbeiten, Fehlfunktionen oder anderen Unterbrechungen nicht betriebsbereit sind. Selbst geringfügige Unterbrechungen können sich im Laufe der Zeit häufen und zu erheblichen Produktivitätsverlusten, angespannten Zeitplänen und erhöhten Betriebskosten führen.

Laut Forbes [1] hat ein durchschnittlicher Hersteller jährlich etwa 800 Stunden Ausfallzeit – das sind mehr als 15 Stunden pro Woche. In Branchen wie der industriellen Fertigung können diese Unterbrechungen bei Produktionsstillständen jährlich bis zu 50 Milliarden US-Dollar kosten.

Die Verringerung von Ausfallzeiten ist ein zentrales Element der Anlagenverwaltung und ein entscheidender Faktor für die Maximierung der Zuverlässigkeit und Rentabilität von Anlagen.

Die Bedeutung der Reduzierung von Ausfallzeiten im EAM für den Geschäftserfolg

Die Verringerung der Ausfallzeiten von Anlagen ist mehr als ein technisches Ziel; es ist ein strategischer Ansatz, um betriebliche Kontinuität, Kostenkontrolle und Produktivitätssteigerungen zu erreichen. Mit einer starken Asset-Management-Strategie können Unternehmen unerwartete Ausfälle minimieren und eine Grundlage für langfristige Zuverlässigkeit der Anlagen schaffen.

Die Vorteile des Managements von Maschinenausfallzeiten

Ein effektives Stillstandsmanagement integriert verschiedene Wartungsstrategien und konzentriert sich auf die Maximierung der Betriebszeit bei gleichzeitigem Ausgleich von Kosten und Ressourcen. Zu den wichtigsten Zielen gehören:

Kostenreduzierung

Minimierung der Reparaturkosten durch Vermeidung kostspieliger Notreparaturen.

Verbesserte Produktivität

Sicherstellen, dass die Maschinen und Anlagen gleichmäßig laufen, um die Produktionsziele zu erreichen.

Operative Kontinuität

Verhinderung von Unterbrechungen der Produktionslinie, die den Zeitplan und die Lieferung von Projekten verzögern können.

Das könnte Sie interessieren …

Strategien und Tools zur Minimierung von Ausfallzeiten

Kostenkontrolle: Die Rolle der vorbeugenden Instandhaltung

Vorbeugende Wartung ist die vorausschauende Planung von Routinekontrollen und Wartungsarbeiten, um Ausfälle zu vermeiden.

Im Gegensatz zur reaktiven Wartung, bei der Probleme erst nach ihrem Auftreten angegangen werden, zielt die vorbeugende Wartung darauf ab, potenzielle Probleme frühzeitig zu erkennen, wodurch die Reparaturkosten gesenkt und die Lebensdauer der Anlagen verlängert werden.

Durch regelmäßige Wartung, Austausch von Teilen und Schmierung können teure Reparaturen, die durch plötzliche Ausfälle entstehen, oft vermieden werden.

Vergleich zwischen präventiver und reaktiver Wartung Die präventive Wartung erfordert zwar manchmal eine höhere Anfangsinvestition, ist aber im Laufe der Zeit kostengünstiger. Die reaktive Wartung verursacht oft höhere Kosten durch unerwartete Ausfallzeiten, eilige Reparaturen und Produktivitätsverluste.

Einführen eines Wartungsplans

Die Entwicklung eines strukturierten Wartungsplans ist für ein effektives Ausfallzeitenmanagement unerlässlich. Bei der Wartungsplanung müssen Faktoren wie Gerätetyp, Nutzungshäufigkeit und Herstellerempfehlungen abgewogen werden, um einen optimalen Wartungszeitplan zu erstellen.

So müssen beispielsweise Maschinen, die stark beansprucht werden, häufiger überprüft werden, während Geräte mit weniger Betriebsstunden weniger häufig gewartet werden können.

Vorausschauende Wartung: Verfolgung von Ausfallzeiten nutzen

Die vorausschauende Wartung geht noch einen Schritt weiter, indem sie Daten aus Arbeitsaufträgen sammelt und analysiert oder Datenanalysen und Sensoren einsetzt, um den Bedarf der Anlagen vorherzusehen. Sensoren überwachen Leistungsmetriken und liefern Echtzeit-Feedback, um potenzielle Ausfälle vorherzusagen, bevor sie auftreten.

Dieser Ansatz maximiert die Ressourcen, reduziert plötzliche Unterbrechungen und verbessert die Ressourcenzuweisung, was ihn zu einem leistungsstarken Werkzeug zur Minimierung von Ausfallzeiten macht.

Technologie zur Unterstützung der vorausschauenden Wartung

Vorausschauende Wartung wird durch Fortschritte in der Datenanalyse, bei Sensoren und beim maschinellen Lernen ermöglicht. Durch das Sammeln von Daten über einen Zeitraum von nur wenigen Wochen lassen sich leicht Muster in Ihren Anlagen erkennen. Vernetzte Geräte können auch Verschleiß- und Leistungsindikatoren überwachen und Teams warnen, bevor Probleme kritisch werden.

Vorausschauende Wartung nutzt fortschrittliche Technologien, um Ausfälle von Anlagen zu antizipieren, bevor sie auftreten, und ermöglicht so rechtzeitige Eingriffe, die Ausfallzeiten minimieren. Nach Angaben des US-Energieministeriums [2] kann die Einführung vorausschauender Wartung zu erheblichen Kosteneinsparungen und einer verbesserten Zuverlässigkeit der Anlagen führen.

Verfolgung von Ausfallzeiten als Grundlage für Wartungsprogramme

Die Verfolgung von Ausfallzeiten ist wichtig, um Trends zu erkennen und die Wirksamkeit von Wartungsprogrammen zu bewerten. Ob durch manuelle Protokolle oder Software, die Verfolgung von Ausfallzeiten hilft Anlagenmanagern und Wartungsteams, Muster zu erkennen, Bedürfnisse vorauszusehen und Wartungspläne zu verfeinern.

Durch die Analyse von Ausfalldaten können Unternehmen ihre Wartungspraktiken kontinuierlich verbessern.

Hier sind einige Beispiele für leicht quantifizierbare Kennzahlen mit einem EAM, oder noch besser, mit einem EAM, das IoT-Daten von Geräten nutzt.

Schlüsselmetriken: Mittlere Zeit bis zur Reparatur (MTTR) und Mittlere Zeit zwischen Ausfällen (MTBF)

Mittlere Zeit bis zur Reparatur (MTTR): MTTR misst die durchschnittliche Zeit, die für die Reparatur von Geräten nach einem Ausfall benötigt wird, und bietet einen klaren Überblick über die Wartungseffizienz.

Durch die Minimierung der MTTR können Wartungsteams die Reparaturzeiten reduzieren, die Maschinenverfügbarkeit verbessern und die Produktivität steigern. Eine niedrigere MTTR deutet auf effektive Reparaturprozesse und gut geschultes Wartungspersonal hin.

Mittlere Zeit zwischen Ausfällen (MTBF): MTBF misst die durchschnittliche Zeit zwischen Geräteausfällen und gibt Aufschluss über die Zuverlässigkeit der Geräte.

Ein höherer MTBF-Wert deutet auf eine gut gewartete Anlage mit weniger unerwarteten Ausfällen hin, so dass Unternehmen besser vorhersagen können, wann ein bestimmtes Gerät gewartet werden muss, und eine bessere Ressourcenzuweisung erhalten.

Gesundheitsindex: Durchführung eines Risiko-Audits

Ein Risiko-Audit bewertet potenzielle Schwachstellen im Wartungsplan und hilft dabei, Bereiche zu identifizieren, in denen die Ausrüstung zusätzliche Aufmerksamkeit erfordert. Zu den wichtigsten Risikofaktoren können das Alter der Ausrüstung, die Nutzungsintensität oder komplexe Wartungsanforderungen gehören.

Durch regelmäßige Audits oder einen Zustandsindex können Teams risikoreiche Anlagen priorisieren und Ressourcen zuweisen, um die Wahrscheinlichkeit unerwarteter Ausfallzeiten zu verringern.

Automatisierung von Arbeitsabläufen und Dispatching zur Reduzierung von Ausfallzeiten

Die Automatisierung bietet leistungsstarke Lösungen zur Verringerung von Ausfallzeiten, indem sie sich wiederholende oder komplexe Aufgaben übernimmt. Automatisierte Systeme können Wartungswarnungen auslösen, Daten für die Leistungsanalyse sammeln und Wartungsberichte erstellen und so manuelle Eingriffe reduzieren.

Beispiele hierfür sind die automatische Verfolgung von Ausfallzeiten, die Leistungsüberwachung in Echtzeit, Warnmeldungen zu geplanten Wartungsarbeiten und die automatische Disposition.

Umfassende Mitarbeiterschulung

Um Ausfallzeiten zu minimieren, muss sichergestellt werden, dass das gesamte Wartungspersonal auf dem neuesten Stand der Technik ist.

Aktuelle Schulungsprogramme vermitteln den Teammitgliedern das Wissen, um Probleme mit der Ausrüstung effizient zu lösen und Ausfallzeiten durch korrekte Verfahren und schnelle Problemlösungen zu reduzieren.

Damit eine Schulung effektiv ist, müssen die Instrumente einfach zu bedienen und auf jedem Gerät zugänglich sein.

Mobiloptimierte Plattformen und intuitive Schnittstellen sorgen dafür, dass die Mitarbeiter neue Systeme schnell übernehmen und ihre Kenntnisse in realen Szenarien anwenden können, wodurch die Produktivität gesteigert und Fehler minimiert werden.

Schulung von Gerätebedienern für Notfallsituationen

Ein qualifiziertes Wartungsteam ist unerlässlich, aber auch gut ausgebildete Bediener spielen eine entscheidende Rolle bei der Reduzierung von Ausfallzeiten.

Durch die Schulung der Bediener in der Erkennung von Frühwarnzeichen und der Bewältigung von Notfallsituationen können Unternehmen die durch Betriebsfehler verursachten Ausfallzeiten minimieren. Das Bewusstsein der Bediener für Notfallprotokolle trägt dazu bei, längere Stillstandszeiten der Anlagen zu vermeiden.

Ergebnissteigerung mit Enterprise Asset Management Software

Wie The Asset Guardian (TAG) diese Herausforderungen meistert

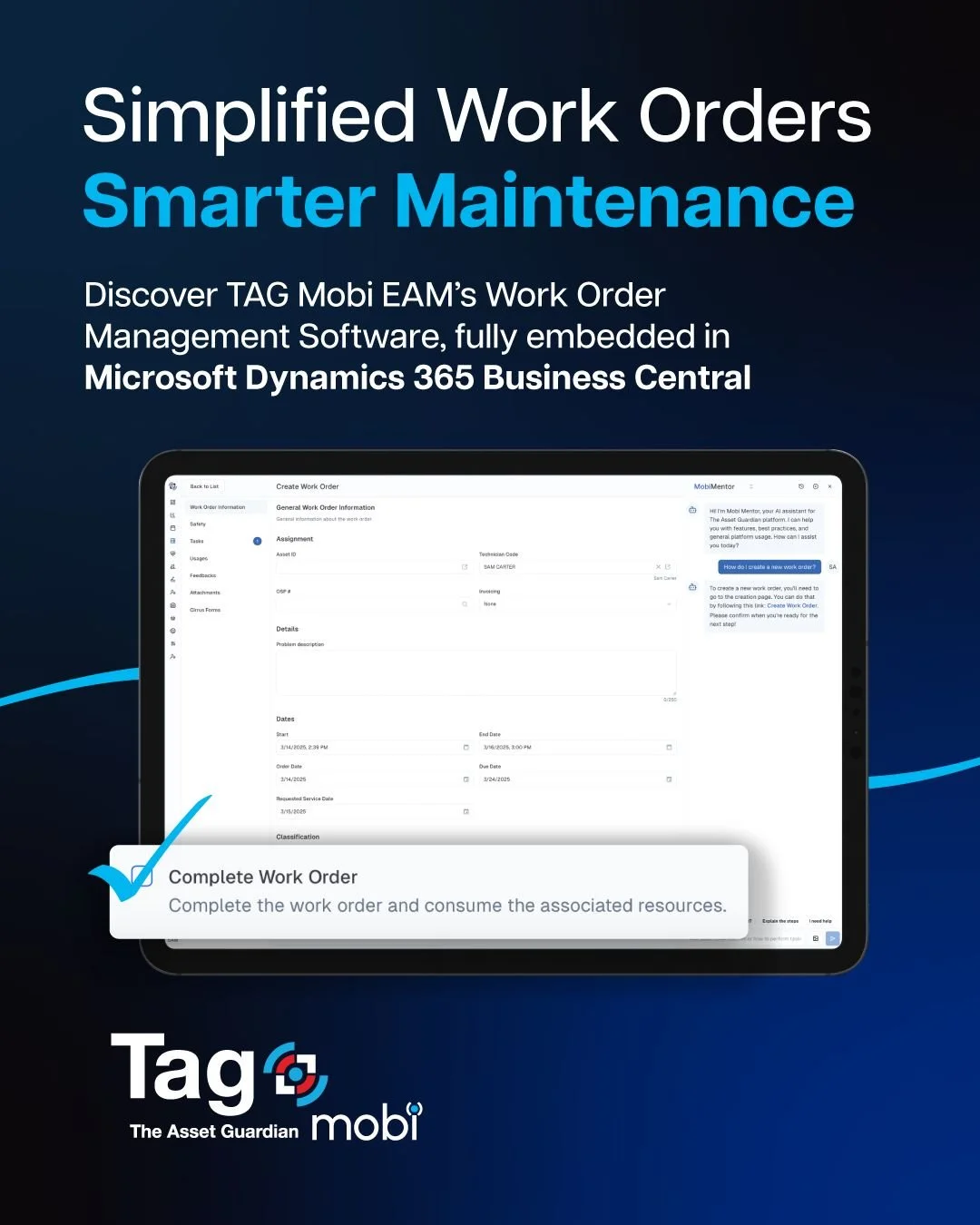

The Asset Guardian (TAG) EAM von Verosoft ist eine mobil-optimierte Enterprise Asset Management-Lösung, die Unternehmen in die Lage versetzt, Ausfallzeiten zu reduzieren, die Anlagenleistung zu verbessern und den Betrieb effektiv zu skalieren.

TAG ist in Microsoft Dynamics 365 Business Central eingebettet und integriert fortschrittliche Tools wie die Automatisierung von Arbeitsaufträgen, die Planung präventiver Wartungsarbeiten und die Analyse von IoT-Treibern, um Anlagenausfälle zu verhindern und Arbeitsabläufe zu optimieren.

Mit TAG EAM können Unternehmen in den Bereichen Fertigung, Énergie renouvelable und Facility Management ihre Abläufe standardisieren, datengestützte Entscheidungen treffen und messbare Ergebnisse erzielen.

Im Folgenden erfahren Sie, wie TAG EAM die spezifischen Herausforderungen angeht:

Reduzierung von Ausfallzeiten durch vorausschauende Wartung: TAG nutzt IoT-Sensoren und Echtzeit-Analysen, um potenzielle Geräteausfälle vorherzusagen, bevor sie auftreten. So können die Teams rechtzeitig Maßnahmen ergreifen und unerwartete Ausfallzeiten minimieren.

Rationalisierung der Wartungsplanung: Automatisieren und standardisieren Sie die Wartungsabläufe mit der in TAG integrierten Planung der vorbeugenden Wartung und stellen Sie so sicher, dass alle Anlagen die erforderliche Pflege erhalten, ohne die Teams zu überlasten.

Verfolgung von Ausfallzeiten mit präzisen Daten: TAG bietet robuste Tools zur Nachverfolgung von Ausfallzeiten und zur Erstellung von Berichten, die Unternehmen verwertbare Erkenntnisse liefern, um Trends zu erkennen, Prozesse zu verbessern und Reparaturzeiten zu verkürzen.

Vereinfachung von Risikoprüfungen: Führen Sie umfassende Risikoprüfungen durch, indem Sie alle Anlagendaten in einer zentralen Plattform konsolidieren. So lassen sich Schwachstellen leichter erkennen und Prioritäten für Wartungsmaßnahmen setzen.

Stärkung der Mitarbeiter durch mobilen Zugriff: Die für Mobilgeräte optimierte Benutzeroberfläche von TAG stellt sicher, dass die Mitarbeiter von jedem Gerät aus auf Bestandsinformationen zugreifen und wichtige Aufgaben ausführen können, was die Akzeptanz erleichtert und die Produktivität erhöht.

Unterstützung für skalierbares Wachstum: TAG skaliert mühelos mit Ihrem Unternehmen und bietet die Flexibilität und Funktionalität, die für die Verwaltung einer wachsenden Anzahl von Anlagen ohne Unterbrechungen erforderlich ist.

Durch die Bewältigung dieser kritischen Herausforderungen bietet TAG EAM eine umfassende Lösung für Unternehmen, die die Zuverlässigkeit ihrer Anlagen erhöhen, die Betriebskosten senken und die Rentabilität verbessern wollen.

Maximierung der Anlagenrentabilität durch reduzierte Ausfallzeiten

Die Verringerung der Ausfallzeiten von Anlagen ist eine wesentliche Voraussetzung für die Maximierung der Anlagenrentabilität. Durch die Umsetzung einer ausgewogenen Wartungsstrategie, die präventive, vorausschauende und automatisierte Ansätze kombiniert, können Unternehmen die Betriebskontinuität verbessern, Reparaturkosten senken und die Produktivität optimieren.

Schlüsselkennzahlen wie MTTR und MTBF sowie ein starkes Asset Management Framework wie The Asset Guardian (TAG) EAM bieten einen Weg zu einem effizienten, zuverlässigen Betrieb. Durch die Umsetzung dieser Strategien können Unternehmen wettbewerbsfähig bleiben und die Zuverlässigkeit ihrer Anlagen zu einem starken Rentabilitätsfaktor machen.

Beginnen Sie damit, Ausfallzeiten zu reduzieren, indem Sie erkunden, wie diese Techniken Ihr Anlagenmanagementprogramm verbessern können, oder wenden Sie sich an uns, um mehr über fortschrittliche Lösungen zu erfahren, die eine nachhaltige Anlagenleistung unterstützen.

[1] Quelle: www.forbes.com

[2] Quelle: www.eere.energy.gov

Lesen Sie weiter...